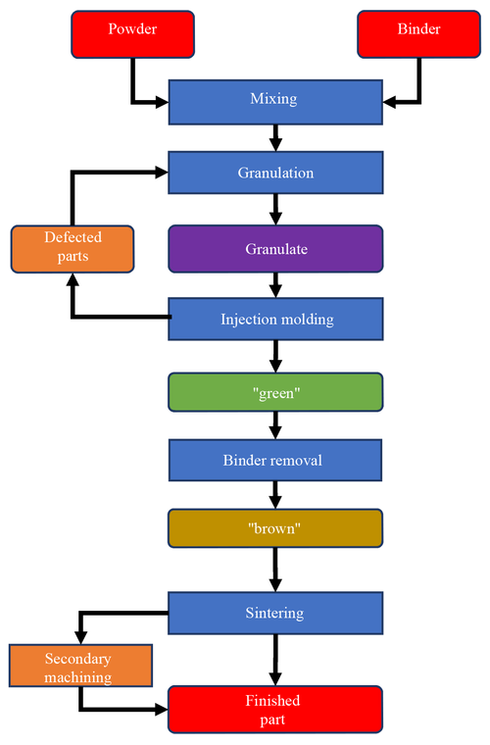

Schema di flusso di processo MIM

La produzione di oggetti “verdi” per stampaggio a iniezione di una polvere metallica in matrice polimerica è stata messa a punto negli anni ‘70 e inizialmente utilizzata nel settore delle ceramiche per essere poi adattata, una decina di anni dopo, alle polveri metalliche. In principio il processo è piuttosto semplice (vedi figura a lato).

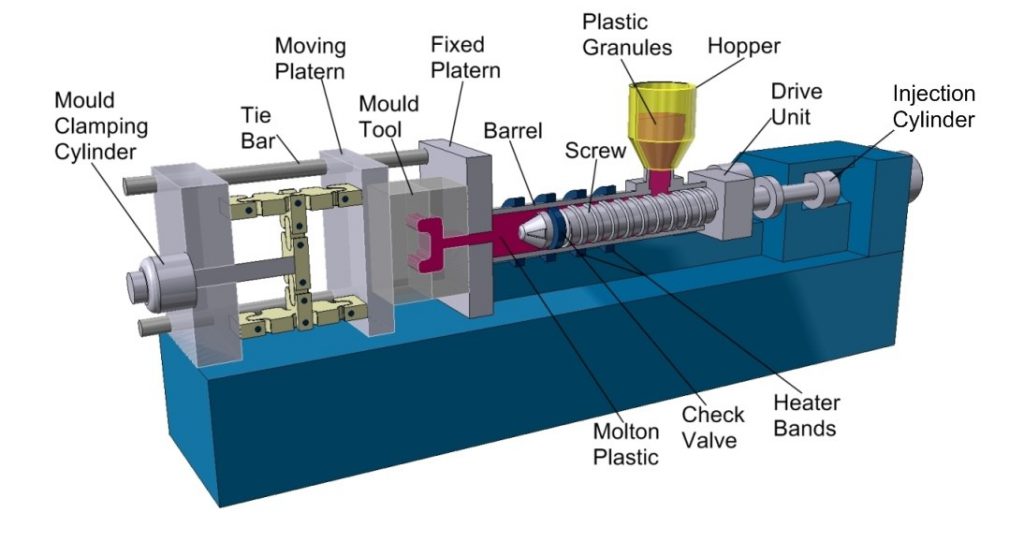

La polvere metallica viene mischiata accuratamente con una resina termoplastica e lavorata con una impastatrice o un estrusore a rulli per ottenere il materiale di alimentazione plasticizzato, solitamente in forma granulare (feedstock). Questo materiale viene iniettato in uno stampo riscaldato in modo del tutto analogo a quanto si fa per lo stampaggio di materie plastiche; inizialmente, infatti, si utilizzavano le medesime macchine di iniezione. Il manufatto “verde” viene estratto dallo stampo, si rimuove il legante, ovvero la resina, e la parte viene sinterizzata. Densità superiori al 95 per cento sono ad oggi ottenibili, conferendo al manufatto proprietà confrontabili a quelle del materiale prodotto secondo metallurgia tradizionale e con una precisione dimensionale molto elevata.

Si può dedurre che il processo è significativamente più costoso del processo tradizionale. La motivazione per il suo uso è che si possono produrre componenti con geometrie a elevata complessità altrimenti impossibili da realizzare. Data la loro complessità, la produzione con sistemi di manifattura sottrattiva tradizionale sarebbe oltremodo costoso.

Il processo MIM richiede un certo numero di accorgimenti. Uno dei segreti per avere successo – nonostante la grande mole di letteratura esistente ci sono ancora (e non pochi) segreti industriali – è la formulazione del legante (binder). Tra i tanti attributi necessari, deve essere in grado di bagnare i granuli di polvere e formare una massa uniforme, essere facile da rimuovere e non provocare deformazioni, o peggio, rotture del manufatto. Da quando è stato lanciato il primo processo proprietario è stata condotta una grande attività di ricerca applicata e sono oggi disponibili un numero consistente di formulazioni diverse (alcuni brevetti sono in scadenza).

Anche per la polvere ci sono degli accorgimenti di cui tenere conto. Per ottenere una materia prima facilmente iniettabile e un carico di polvere uniforme, la polvere deve risultare particolarmente fine e ad elevata sfericità. Il ferro carbonile e le polveri di leghe di Nickel sono richieste con una granulometria compresa fra i 2 e i 10 micron. Polveri di acciai inossidabili, materiale ad oggi dominante nelle produzioni MIM, sono generalmente ottenute tramite gas-atomizzazione e devono avere particelle di dimensione inferiore ai 40 micron. La quantità di legante raggiunge il 50 per cento in volume. Utilizzare polveri fini presenta un ulteriore vantaggio: sinterizzano più rapidamente grazie alla grande superficie di contatto.

L’eliminazione del legante è un’altra operazione critica. Il metodo iniziale era quello di riscaldare con attenzione le parti per provocare la decomposizione del legante o la sua evaporazione. Processo lento che, in funzione della sezione del manufatto a spessore massimo, poteva richiedere da poche ore a qualche giorno. Sono state quindi sviluppate altre procedure di rimozione (debinding) in grado di ridurre i tempi necessari. Una di queste è la decomposizione catalitica, un processo coperto da brevetto, in cui un legante poliacetale (resina acetalica) viene rimosso in ambiente gassoso acido (acido nitrico od ossalico) alla temperatura di circa 120°C, bruciando poi i prodotti di reazione in una fiamma di gas naturale. Sono state anche sviluppate tecniche basate sull’uso di solventi, dove il legante include un costituente che può essere dissolto in un liquido a temperatura ambiente così da formare una rete di porosità interconnesse. Per ovvi motivi ambientali si preferiscono costituenti solubili in acqua piuttosto che organici.

Il tempo relativamente lungo richiesto per la rimozione del legante e la sua dipendenza dallo spessore del manufatto è ai primi posti fra i motivi che limitano il processo MIM alla produzione di parti piuttosto piccole.

Il processo di sinterizzazione per parti stampate a iniezione non differisce in modo significativo da quello utilizzato per lo stampaggio a pressione. Tuttavia, poiché il componente “verde” ha un’elevata percentuale di legante, sinterizzandolo si restringe in modo importante. Prerequisito essenziale è che la miscela di partenza sia perfettamente uniforme così da avere una riduzione dimensionale identica lungo i tre assi cartesiani. Da notare che comunque si ottengono tolleranze dimensionali molto elevate.

La possibilità di produrre in volumi di massa forme complesse, ad alta resistenza in un elevato numero di materiali diversi, rende il processo MIM un’eccellente alternativa allo stampaggio a pressione e alla manifattura sottrattiva tradizionale.

Il settore di applicazione del processo MIM, dopo avere superato la parte iniziale della curva di crescita, ha incontrato sempre più interesse da parte dei progettisti. Nell’ultimo decennio ha registrato una crescita annua dell’ordine del 10 per cento che si prevede continuerà anche nei prossimi anni, affiancandosi ad altre tecnologie additive quali la Manifattura Additiva e il processo HIP.