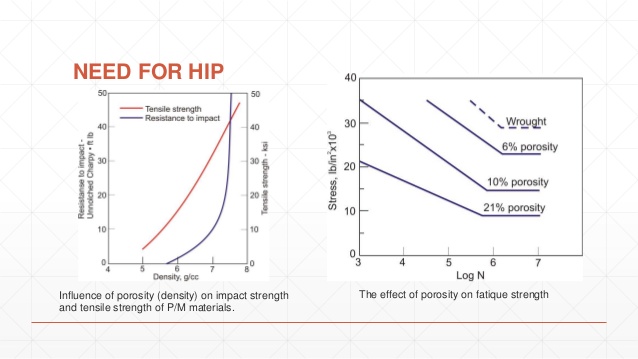

La tecnica di pressatura isostatica a caldo, chiamato spesso impropriamente “hippatura”, è un processo produttivo sviluppato a partire dagli anni ’70 ed entrato progressivamente in molti settori industriali, per ridurre la porosità di aggregati metallici e incrementare la densità di molti materiali ceramici, con benefici in termini di aumento della resilienza, comportamento a fatica e lavorabilità.

L’uso principale del processo HIP è pertanto quello di aumentare la densità del materiale (per gli scopi e finalità per i quali questo requisito è importante) e la resistenza ed affidabilità strutturale del componente.

Il processo HIP consiste nel porre un oggetto in un ambiente gassoso ad elevata temperatura ed elevata pressione isostatica. Il gas maggiormente utilizzato allo scopo è l’Argon, gas inerte che non reagisce chimicamente col materiale. Mentre la camera è posta in temperatura, viene fatta aumentare la pressione del gas nell’autoclave in modo da agire uniformemente su tutte le superfici, da cui il termine “isostatico”.

Le polveri metalliche possono essere solidificate e densificate con questo metodo, con pressioni del gas fino a qualche centinaio di MPa e temperature fino a 2.000°C. Quando il materiale è soggetto a HIP, vengono eliminate la microporosità attraverso la combinazione di diversi meccanismi quali deformazione plastica, scorrimento viscoso e diffusion bonding. Si riducono le microfratture, si consolida la polvere metallica, ceramici compositi e rivestimenti metallici (metal cladding).

Il processo HIP è utilizzato dopo la sinterizzazione e per la fabbricazione di metal matrix composite (MMC). Il suo impiego è progressivamente associato alla Manifattura Additiva come fase di post-processing, per tutte quelle applicazioni nelle quali è richiesta una particolare resistenza a fatica del componente finito (es. settore aerospaziale).

(courtesy: Qebec Metallurgical Lab, Canada)